Festka je na české scéně neobvyklým zjevem z mnoha důvodů. Nejsou to jen kola samotná, ale i způsob, jakým její majitelé uvažují, jaké ambice mají. Hned v prvním roce existence zamířili s expozicí na North American Handmade Bicycle Show, čímž dali jasně najevo, že nespoléhají na tuzemský trh, ale chtějí se uplatnit

globálně. Loni na podzim o sobě dala značka vědět akcí Projekt 200, jejíž princip také není v našich končinách zcela běžný. Prodala formou voucherů za zvýhodněnou cenu 200 virtuálních rámů, ze získaných prostředků zafi – nancovala část vývoje a výroby a až následně připravuje rámy pro zákazníky. Právě v době naší exkurze do výroby začínaly opouštět manufakturu první vlaštovky této série.

TEN DĚLÁ TO A TEN ZAS TOHLE

Festka spolupracuje na vývoji a výrobě s mnoha odborníky, fi rmami i vysokými školami. Zjednodušeně řečeno, Michael s Ondřejem kola vymýšlejí, konkrétní technologické problémy přenechávají povolanějším, výrobu manuálně šikovnějším. Ocelové rámy tak vznikají v Sušici u místního matadora Petra Čáchy, karbonové

trubky dodává rovněž sušický CompoTech, spojky a práci s prepregem vůbec má na starosti respektovaný odborník Jan Novák v Teplicích. Mokré laky dělá ve Festce Miroslav Michálek z Jeseníku, „prášek" zase Jiří Březina v Horažďovicích. A tak by se dalo pokračovat, spolutvůrců a konzultantů je mnohem víc.

Všechny nitky vedou do sídla na pražských Vinohradech. Tady probíhá velká část vývoje a zároveň i fi nální kompletace karbonových trubek a spojek do podoby

rámu. Sem přichází zákazník, Festka tu také má nastavování posedu v systému Retül. Do budoucna se počítá se s myčkou kol, masážemi – mělo by zde vyrůst centrum komplexních cyklistických služeb. Komunikace s jednotlivými zaměstnanci a externími dodavateli je jedním z nejdůležitějších úkolů Michaela a Ondřeje. Právě toho využíváme, když s nimi sedáme do auta a vyrážíme na pravidelnou cestu do Sušice. V tomto městečku Michael vyrůstal a nyní tu překvapivě našel i špičkové spolupracovníky. Nejdříve nás čekánávštěva v „ocelářské divizi", pak zamíříme do Compo- Techu.

OCELÁŘ

Petr Čácha má v Sušici malý obchod s koly, ale zároveň umí vzít do ruky svářečku. Například v 90. letech se jako jeden z prvních u nás pustil do výroby sjezdových

kol. Dneska jej Festka přesvědčila, aby opět ve větší míře oprášil polohovací stolici. Všechny ocelové rámy vznikají v současné době rukou tohoto svářečského mistra. Na ponku leží zajímavě profi lované trubky ze zcela nové sady Columbus High Steel Spirit. Jde o první skutečně moderně tvarovaný columbus s hlavovou trubkou pro spodní ložisko 1,5". Horní rámová trubka je zploštělá, spodní má velký průřez blížící se oválu. Bližší pohled ale odhalí, že jde o mnohoúhelník, což je efektní, nejspíš to přispívá i tuhosti, ale z hlediska výroby jde o problematický průřez. Napasovat tento tvar přesně na kónickou hlavovou trubku

není jednoduché, bude potřeba vyrobit speciální přípravek. I když moji průvodci očekávali už skoro hotový rám, hromadu trubek berou s klidem, v tomto případě se výroba zpozdí jen o pár dní. A protože s touto sadou mají ve Festce velké plány – díky vysoké odolnosti se s ní počítá pro většinu cyklokrosových a městských kol -, doplnění dílny o speciální přípravek se vyplatí.

KOUZELNÍK SE ŠPULKAMI

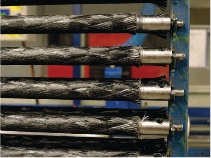

Další zastávkou je fi rma CompoTech specializující se na výrobu trubek z uhlíkových, aramidových a skelných vláken. Podle zbrusu nové výrobní haly je jasné, že se

společnosti daří. Vyrábí tu nosníky, součásti průmyslových strojů, hřídele, pneumatické a hydraulické válce, ale třeba i žerdě, ráhna, vesla a další námořní aplikace. Vedle toho spolu s Festkou produkují pod značkou EM Tubes trubky pro výrobu rámů. Tento materiál je tedy volně přístupný všem rámařům. Nejdřív nás spolumajitel Vítek Šprdlík bere do zasedací místnosti, kde vysvětluje rozdíly mezi výrobou trubek z prepregu, tedy ze známého polotovaru ve formě tkaniny,

a výrobou trubek navíjením. Oba přístupy mají své výhody, své zastánce. CompoTech těží z toho, že jeho stroje i řídicí software jsou produktem vlastního vývojového oddělení. Díky tomu zde prakticky neznají limity – kombinací různě pevných vláken, úhlů nápletů a průřezů trubek dokáží téměř zázraky. Na jedné straně jsou extrémně pevné, ale křehké trubky z nejpevnějšího high modulus vlákna, na druhé extrémně odolné pružné trubky třeba právě s přídavkem

skelného vlákna. Co je ale zajímavé, CompoTech dokáže vyrobit trubky, jejichž vlastnosti se plynule mění. To dává Festce velkou konstrukční svobodu. Je-li jednou

vyroben navíjecí trn pro daný průřez, stačí pro změnu vlastností materiálu změnit jen několik čísel v počítači. V časech, které má Festka na zdejších strojích zamluvené, je tak možné vyrobit teoreticky každý týden odlišně navinutý polotovar. Prototyp nového rámu je potom na světě už za několik dnů. Taková fl exibilita musí být snem každého konstruktéra.

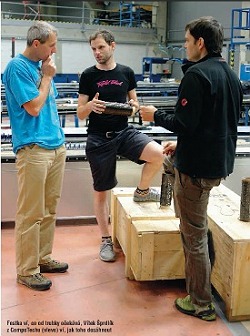

Michael a Ondřej s Vítkem Šprdlíkem konzultují především dvě oblasti. Jednou jsou výsledky testů, které si nechala Festka dělat v nezávislé německé laboratoři.

I v nejnáročnější úrovni rám obstál v zátěžovém testu. To ale neznamená, že není co vylepšovat. Další diskutovanou oblastí je komfortní varianta modelu Zero, zatím s pracovním názvem Divan. Nyní je Zero produkován v lehké verzi vážící zhruba 1000 g a v odolnější a tužší variantě, která má zhruba o 20-30 % více vláken

a váží tedy okolo 1200 g. Divan by měl být podobně těžký, ale jeho trubky by měly využívat patentovanou technologii Composite Dynamic Damping. Jedná se o produkt, kde se vrstvy kompozitu střídají s vrstvami tlumicího materiálu. CompoTech jej s úspěchem používá například u hřídelí, kde výrazným způsobem omezuje vibrace. Díky nízké hustotě tlumicí složky hmotnost téměř nenarůstá. Podle všeho by tento „sendvič" měl být přínosem i pro cyklistiku. Přesvědčit se ale budeme moci až v roce 2014.

MEZI KOLOVRÁTKY

Ze zasedací místnosti CompoTechu lze vyrazit třemi směry – do kantýny, k počítačům mezi vývojáře a do haly mezi stroje. My míříme přímo do výroby, kde mi Vítek Šprdlík ukazuje jednotlivé fáze vzniku trubky. Při tom mě nechává fotit, což nebývá v podobných provozech obvyklé. Trocha cenzury ale samozřejmě nezbytná je.

Prvním krokem ke karbonové trubce je výroba navíjecího trnu. Ten je zpravidla z oceli a může mít prakticky jakýkoli tvar. Jeho cena se pohybuje v řádu tisíců korun.

V porovnání s formami pro výrobu z prepregu jde tedy o celkem levnou záležitost. Trn se upne do navíjecího stroje. CompoTech má k dispozici dva, které se liší maximální délkou trubky a počtem vláken, jež dokáží zároveň navíjet. Trn se otáčí a sáňky pohybující se po jeho délce na něj kladou vlákna, která před tím prošla pryskyřicovou lázní. Vzájemná rychlost trnu a sáněk rozhoduje o úhlech nápletu. Oba stroje umožňují používat tzv. vlákna s nulovým úhlem, tedy vlákna kladená rovnoběžně s podélnou osou trubky. Jde o poměrně unikátní technologii, neboť většina ostatních fi rem používá pouze „téměř nulový úhel", který činí 5-7°. Eliminace těchto několika zdánlivě zanedbatelných stupňů ve výsledku může vytvořit až 15% nárůst v tuhosti a 40% v pevnosti. Na závěr je na trubky

umístěna vrstva z odolných vláken, která vytváří typickou trojúhelníkovou texturu. Trny s navinutými trubkami jsou pak na konci odříznuty od „hlavic". Následně se trubka na stroji, který je v principu podobný navíjecímu, obalí stahovací páskou. Ta má za účel vyvinout na vlákna vnější tlak a zajistit kompaktnost. Samozřejmě ta je již dána tím, že vlákna jsou kladena pod určitým napětím. Stahovací páska ale tento tlak ještě zvětšuje. Vytvrzení trubek pak probíhá při běžné nebo jen mírně zvýšené teplotě (cca 40 °C) během několika hodin. Až pak je vyjmut navíjecí trn. Trubky pak putují do Prahy. Spodní rámová má konstantní průřez, takže CompoTech opouští v dlouhých několikametrových kusech, aby mohla být nařezána až před samotným lepením. Naopak horní rámová trubka mění

profi l, na jednom trnu tedy může být navinuta roura jen pro jeden rám. V pražské dílně jsou obroušeny drobné výstupky z pryskyřice, kterou vytlačila stahovací páska. Probíhá zde i fi nální broušení spojek a jejich osazení hliníkovými vložkami pro ložiska. Konce trubek jsou pak omotány karbonovým vláknem, natřeny lepidlem a napasovány do spojek. Jedinou částí rámu, kterou si Festka zatím sama nevyrábí, je zadní stavba Dedacciai. Ale jak jsme zaslechli v CompoTechu, i to se může brzy změnit.

JDE TO I V ČECHÁCH

Na příkladu Festky je možné dobře ukázat, že i kompozit je materiál, s nímž mohou menší výrobci kol pracovat, aniž by museli zadávat výrobu na druhý konec světa. Stačí využít potenciálu odborníků a špičkových firem, kterých je u nás stále dost. Zároveň nám Festka demonstrovala, jak jednoduchá a přitom stále konkurenceschopná je výroba do spojek. I když většina globálních značek spoléhá na monokoky, případně tube-to-tube konstrukci, pomocí spojek je možné vyrobit krásný tuhý rám s hmotností pod jeden kilogram. Zároveň tento postup zachovává alespoň něco z klasického rámařského odkazu – můžete stát

v dílně a sledovat šikovné ruce člověka, který staví vaši vysněnou stavebnici.